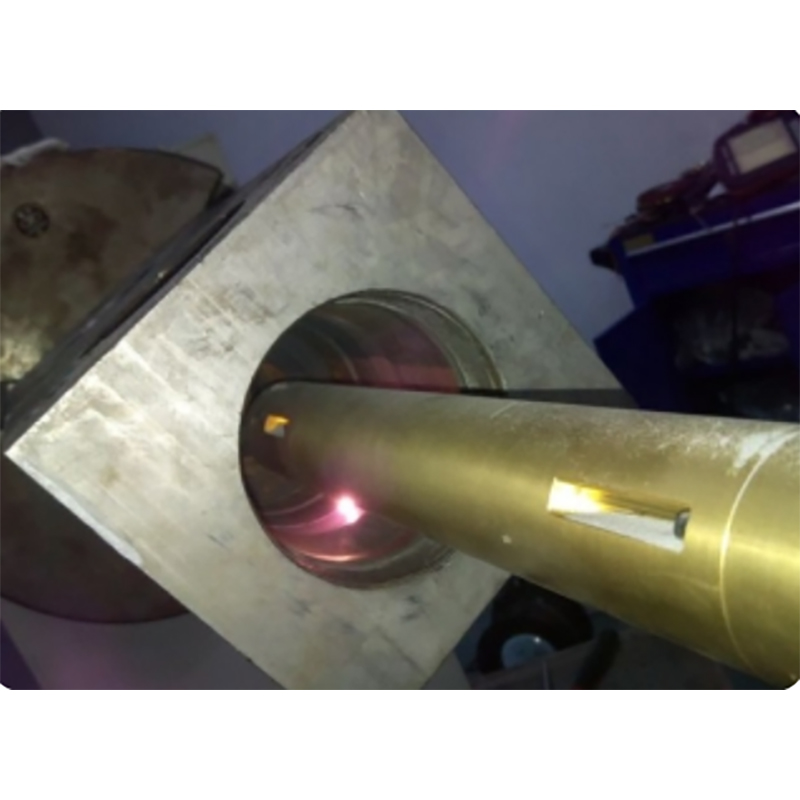

激光淬火,又称激光相变硬化,它是以功率密度<104W/cm2的激光束辐照经预处理的工件,从而使工件表面以105~106℃/s加热温度迅速上升至相变点以上,机械零件煤矿液压支柱技术在组织奥氏体化、奥氏体晶粒未来得及长大的情况下,一旦激光停止照射,通过基体的自身热传导作用迅速冷却(冷却速度可达104~106℃/s),实现自激淬火,煤矿液压支柱技术形成表面相变硬化层。与普通淬火相比,激光淬火后淬硬层组织细化,硬度普遍提高15%~20%,耐磨性能提高1~10倍;淬火后表面产生约4000MPa的残余压应力,使表层强度及抗疲劳性能得到明显改善;由于激光加热

激光淬火、激光焊接原理采用激光烧结齿面,其加热冷却速度高,工艺周期短,机械零件煤矿液压支柱技术不需要外部淬火介质。具有工件的变形小、作业环境清洁、处理后不需要进行牙齿研磨等精加工、且被处理齿轮的尺寸不限于加热处理设备的尺寸等独特优点。列表中的“输入字段”质量好的激光淬火功率密度高,冷却速度快,嘉兴机械零件煤矿液压支柱技术不需要水或油等冷却介质,清洁,快速淬火工艺。与感应淬火、火焰淬火、渗碳淬火工艺相比,激光淬火硬化层均匀,硬度高(一般高于感应淬火高度1-3HRC),工件变形小,加热层深度和加热轨迹易控制,自动化容易化,不需要如感应淬火那样根据不同的零件尺寸设计对应的感应线圈。

激光焊接可以使用连续或脉冲激光束来实现,激光焊接的原理可分为导热型焊接和激光深熔融焊接。功率密度小于10-10W/cm是导热焊接,机械零件煤矿液压支柱技术此时焊接深度、焊接速度慢;功率密度大于10-10W/cm时,金属表面在加热作用下凹陷为"空孔",具有形成深焊缝、焊接速度快、长宽比较大的特点。其中导热型激光焊接的原理是:激光辐射对加工的表面进行加热,表面热通过热传导而向内部扩散,嘉兴机械零件煤矿液压支柱技术激光脉冲的宽度、能量、通过控制峰值功率和重复频率等激光参数,使工件熔化,形成特定的熔池。用于齿轮焊接和冶金薄板焊接的激光焊机主要涉及激光深度焊接的激光深熔融焊接,一般采用连续激光束完成材料的连接。

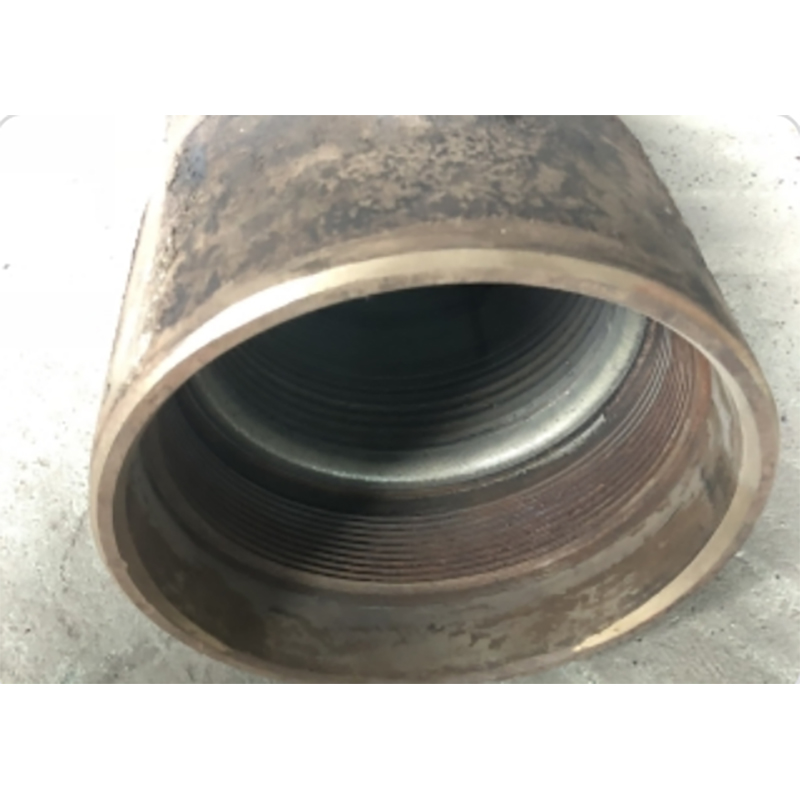

部件的变形极小,而且能够通过热处理技术控制变形,在工件处理后不需要修理,可以作为部件的精加工的最后工序。其次,嘉兴煤矿液压支柱技术可以对形状复杂的部件,例如盲孔、内孔、小槽、薄壁部件等进行处理或局部处理,根据需要可以在相同部件的不同部位进行不同的处理。高频淬火由于传感器的限制对形状复杂的零件表面淬火困难,加热区域不易控制,薄壁零部件淬火可克服易裂的问题;大型部件的加工也不需要受到渗碳淬火等化学热处理时的炉腹尺寸的限制,机械零件煤矿液压支柱技术第3个由于通用性高、激光焦点深度大,因此在淬火时部件的尺寸、对大小和表面没有严格的限制。目前高频淬火必须对各种零件制作合适的传感器。

指导产品的全生命周期设计与管理,以优质、高效、节能、节材、环保为目标;以先进技术和产业化为手段,机械零件煤矿液压支柱修复或改造故障产品的一系列技术措施和工程活动,不仅可以使故障部件恢复到原来的尺寸,而且性能也超过了原来的基材水平。激光熔融技术是以不同的填料方式在涂层基体表面放置选择的涂层材料,通过激光照射使其与基体表面的薄层同时溶解,并快速凝固后极低地形成稀释度,嘉兴煤矿液压支柱并与基体材料形成冶金结合的表面涂层;从而显著改善基体材料表面的耐磨蚀、耐腐蚀、耐热、抗氧化及电特性等的工艺方法。